With the continuous development of the automobile industry, the demand for brake discs has also increased. In this context, the processing technology of brake discs has also changed. This article first introduces two commonly used brake methods: disc brake and drum brake, and compares them. After that, it focused on the processing technology of the brake disc, the main part of the disc brake method, and analyzed the brake disc market. It is believed that the brake disc manufacturer should introduce talents, improve product quality, and take the road of independent innovation.

1. There are currently two braking methods: disc brakes and drum brakes. Many cars now use front and rear disc brakes, because disc brakes have the following advantages compared with drum brakes: disc brakes have good heat dissipation performance and will not cause thermal degradation due to high-speed braking; in addition, disc brakes will not be caused by continuous The brake failure phenomenon caused by stepping on the brake ensures driving safety; the disc brake has a simpler structure than a drum brake and is convenient for maintenance.

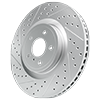

2. The brake disc (as shown in the picture), as a braking component of the car disc brake, determines the quality of the car’s braking effect. The brake disc also rotates when the car is running. When braking, the brake caliper clamps the brake disc to generate braking force. The relatively rotating brake disc is fixed so as to decelerate or stop.

3. Processing requirements for brake discs

The brake disc is an important part of the brake system. A good brake disc brakes stably without noise and does not .

Therefore, the processing requirements are higher, as follows:

1. The brake disc is a cast product, and the surface requires no casting defects such as sand holes and pores, and it is guaranteed

The strength and rigidity of the brake disc can prevent accidents under the action of external forces.

2. Two brake surfaces are used when disc brakes are braked, so the accuracy of the brake surfaces is higher. In addition,

Ensure position accuracy.

3. High temperature will be generated during braking, and there should be an air duct in the middle of the brake disc to facilitate heat dissipation. ,

4. The hole in the middle of the brake disc is the main benchmark for assembly. Therefore, the process of machining holes is particularly important

Yes, the tools of BN-S30 material are commonly used for processing.

The commonly used material of brake discs is my country’s gray cast iron 250 standard, referred to as HT250. The main chemical components are: C (3.1-3.4), Si (1.9-2.3), Mn (0.6-0.9), and the hardness requirements are between 187-241. The brake disc blank adopts precision casting and undergoes heat treatment to improve the internal stress generated during the casting process, reduce deformation and cracking, and improve the machining performance of the casting. After screening, the rough parts that meet the requirements are processed by machining.

The process is as follows:

1. Rough turning with large outer circular surface;

2. The middle hole of the rough car;

3. The small round end face, side face and right side brake face of rough car;

4. The left brake surface of the rough car and the inner holes;

5. Semi-finished car with large outer circle surface, left brake surface and each inner hole;

6. Small outer circle, end face, middle hole and right side brake face of semi-finished car;

7. Fine turning groove and right brake surface;

8. The left brake surface and the small round end surface of the finished car, the bottom round surface on the left side of the finished car, the inner hole is chamfered;

9. Drill holes to remove burrs and blow iron filings;

10. Storage.

Post time: Nov-26-2021